全套管施工中切削刀与全套管的应用

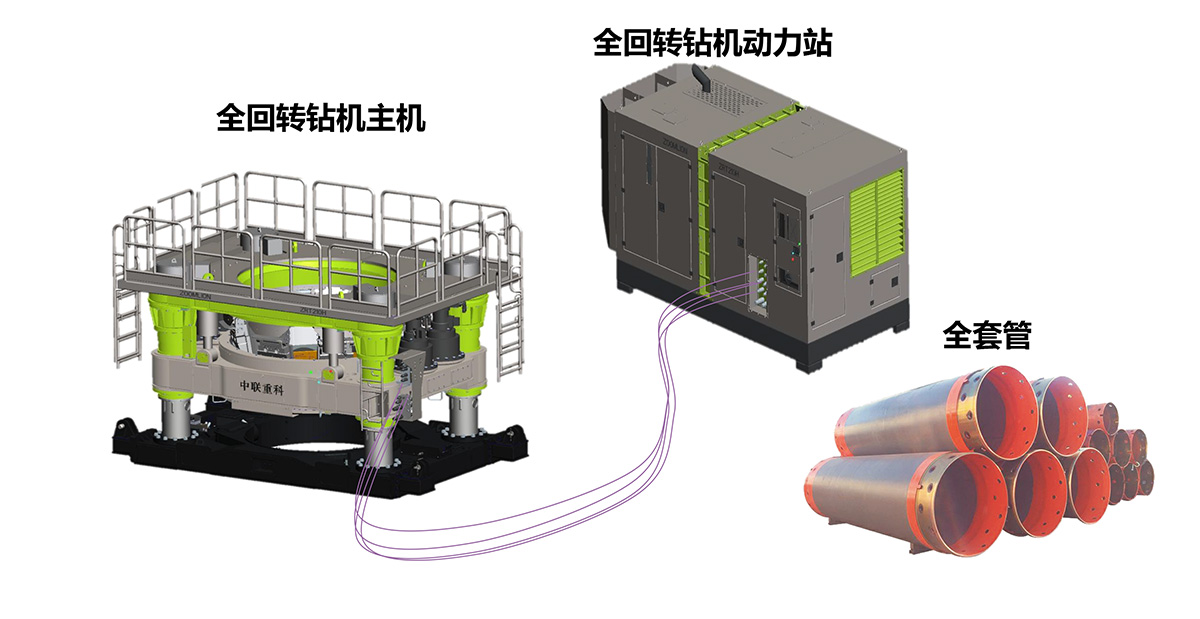

全套管全回转钻机包括动力站及工作装置,工作装置的动力来源于动力站。

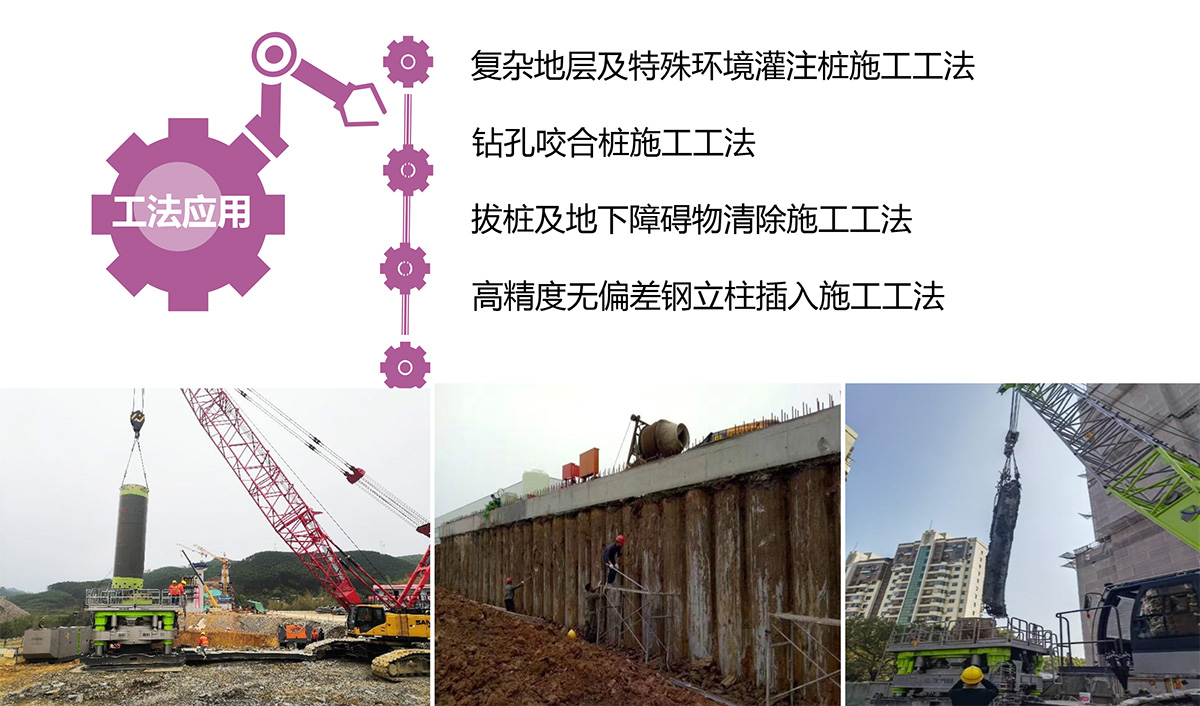

全回转钻机施工常用工法

全套管及切削刀的使用

全套管全回转钻机施工过程中,需要切削带沙粘土、流砂、基岩、块石、孤石等,切削刀的安装、套管的维护对旋转切削效率影响很大,同时还决定了切削刀的寿命,在实际施工过程中往往被忽视。本文介绍了根据不同的地质情况与施工要求时切削刀的安装方法、套管的维护使用等。

全套管施工用刀头的选定及配置

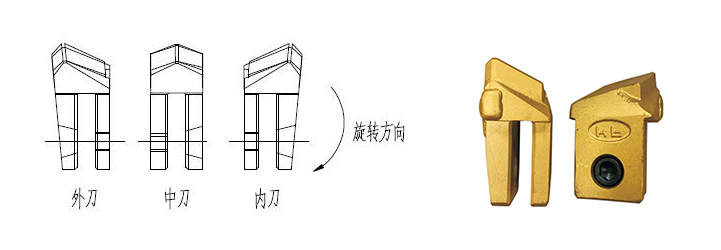

1、切削刀的形状:

全套管全回转钻机施工用的切削刀根据形状可分为外刀(齿)、中刀(齿)、内刀(齿)。

全套管施工用刀头的选定及配置

2、切削刀的种类:

|

型号 |

KB-1 |

KB-2 |

KB-3 |

KB-4 |

|

适用岩 |

软岩型 |

软·中硬岩型 |

中硬岩型 |

硬岩型 |

全套管施工用切削刀的选定及配置

3、切削刀的安装

(1)切削刀的数量和排列方式应根据施工工地地质情况进行适当调整,每个切削刀的距离应控制在170-220mm范围内,一般情况下切削刀数量可按表一选择。

表一:不同直径套管的切削刀数量

|

套管公称直径(mm) |

Φ1000

-Φ1100 |

Φ1200

-Φ1400 |

Φ1500

-Φ1700 |

Φ1800 |

Φ2000 |

Φ2200 |

Φ2400

Φ2500 |

Φ2600

Φ2800 |

Φ3000 |

Φ3200 |

|

刀头数量(把) |

18 |

21 |

24 |

27 |

30 |

33 |

36 |

39 |

42 |

45 |

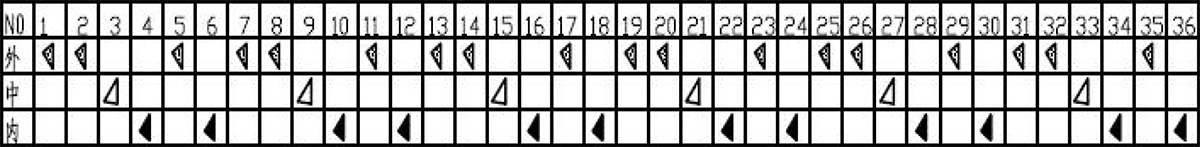

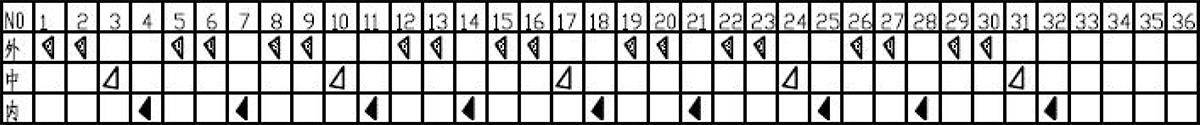

(2)不同的外齿、中齿和内齿的数量和排列方式有不同的切削作用和效率,根据施工工地地质情况适当调整外齿、中齿和内齿的数量和排列方式,可以提升钻进效率。刀头的排列主要有下面几种模式。

全套管施工用切削刀头的选定及配置

安装模式A:采用50软岩型切削刀

针对普通地层、地下障碍物、直径较小的漂石、块石地层等,采用外齿、内齿、外齿、内齿循环的标准排列方式就可以满足施工要求。

安装模式切削刀头排列数量

|

套管公称直径(mm) |

切削刀头数量(把) |

|

外齿 |

中齿 |

内齿 |

合计 |

|

Φ1000 |

12 |

0 |

6 |

18 |

|

Φ1200 |

14 |

0 |

7 |

21 |

|

Φ1500 |

16 |

0 |

8 |

24 |

|

Φ2000 |

20 |

0 |

10 |

30 |

|

Φ2500 |

24 |

0 |

12 |

36 |

|

Φ3000 |

28 |

0 |

14 |

42 |

全套管施工用切削刀的选定及配置

安装模式B:采用50软.中硬型切削刀及50中硬型切削刀

针对有中风化岩层、和套管直径接近的较大的块石、漂石等地层,一般应采用外齿、外齿、中齿、内齿、外齿、内齿的刀头安装方式。

安装模式切削刀排列数量

套管公称直径

(mm) |

切削刀数量(把) |

|

外齿 |

中齿 |

内齿 |

合计 |

|

Φ1000 |

10 |

3 |

5 |

18 |

|

Φ1200 |

12 |

3 |

6 |

21 |

|

Φ1500 |

12 |

4 |

8 |

24 |

|

Φ2000 |

16 |

5 |

9 |

30 |

|

Φ2500 |

19 |

7 |

10 |

36 |

|

Φ3000 |

22 |

8 |

12 |

42 |

安装模式C:采用50中硬型切削刀及50硬岩型切削刀

对于需要嵌入强度较高、难切削岩层(如需要冲击锤、滚刀配合施工)地层时,一般可采用外齿、外齿、中齿、内齿、外齿、外齿、内齿的循环排列的切削刀安装方式。

安装模式切削刀排列数量

套管公称直径

(mm) |

切削刀数量(把) |

|

外齿 |

中齿 |

内齿 |

合计 |

|

Φ1000 |

10 |

3 |

5 |

18 |

|

Φ1200 |

12 |

3 |

6 |

21 |

|

Φ1500 |

12 |

4 |

8 |

24 |

|

Φ2000 |

16 |

5 |

9 |

30 |

|

Φ2500 |

19 |

7 |

10 |

36 |

|

Φ3000 |

22 |

8 |

12 |

42 |

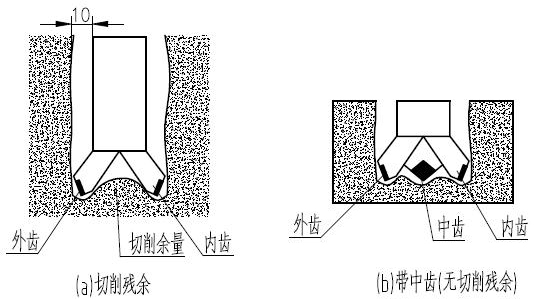

切削软岩层及中硬岩层时,岩石因切削阻力在纹理部位(龟裂或岩层间的间隙)剥离或被破坏、粉碎,因此基本不会在削孔沟内产生堆积。但超过套管直径的大且硬的块石或硬岩层,纹理很少,很难被破坏,因此会沿切削刀的轨迹产生切削沟。这种状态下,内刃和外刃之间会产生切削残余,增大钻孔阻力。装上中齿可以消除切削残余,提升钻孔切削效率。

在切削基岩的过程中,需要科学的排列切削刀以顺利排出渣土,还要保证切削刀的刀刃从套管侧面向内、外各突出10mm左右,以确保套管侧面和孔壁间有足够的间隙,降低表面摩擦力。但如果突出量过大,会导致切削刀负荷过大,影响切削刀的使用寿命。

全回转钻机施工状态示意图

底管和刀座的安装

1、全套管材料

1)套管管身材质的选择:对于一般沙土、桩长较短、负荷较轻的工况,套管管身可选用Q345B碳钢材料。对于需要切削块石、孤石、障碍物、基岩或桩长较长的工况,套管切削桶应选用性能更好的材料,采用25CrMo合金钢锻件制作宜焊接。

2)底套管壁厚的选择:由于不同直径的套管在施工过程中受到的摩擦阻力、回转扭力不同,相同长度的桩,直径越大,套管受到的摩擦阻力越大、承受回转扭力也越大,因此,不同直径的底套管对壁厚有不同的要求。

|

套管直径(mm) |

Φ1000—Φ1500 |

Φ2000 |

Φ2500—Φ3000 |

|

套管壁厚(mm) |

30 |

30-35 |

40-50 |

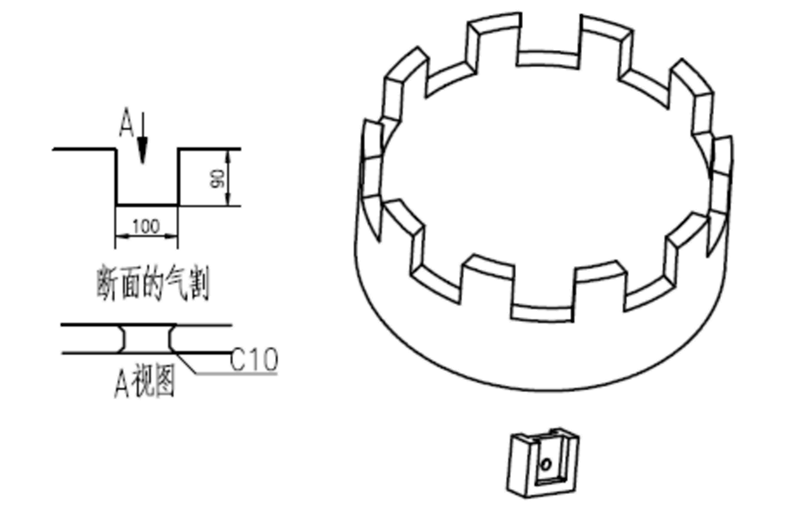

底管切削桶和切削刀座的安装

2、切削刀座的安装

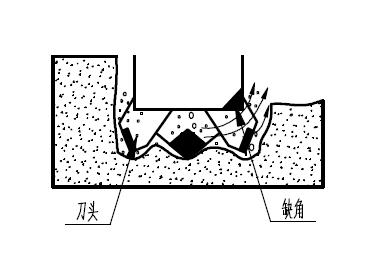

1)切削刀座沟的切割、加工:刀座沟的切割、加工的质量直接影响到刀座的焊接,因此,必须控制好刀坐座的切割、加工的质量,按下图进行。

2)切削刀座的焊接:刀座沟切割加工好后,进行刀座的焊接,刀座的焊接应牢固,不得出现虚焊,刀座焊缝表面采用耐磨焊盖面。

3)切削刀座的更换:如果刀头一直使用到超过磨损限度,就可能导致刀座磨损。刀座磨损后容易使刀头固定不牢,产生晃动,影响刀片的寿命和施工效率,这时必须更换新的刀坐。

底套管和切削刀座的安装

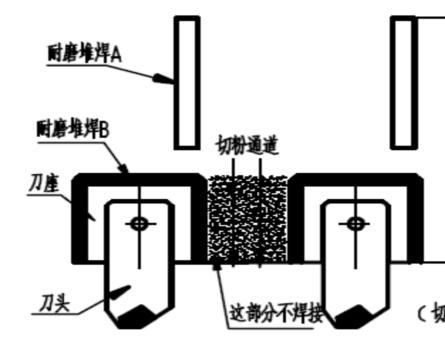

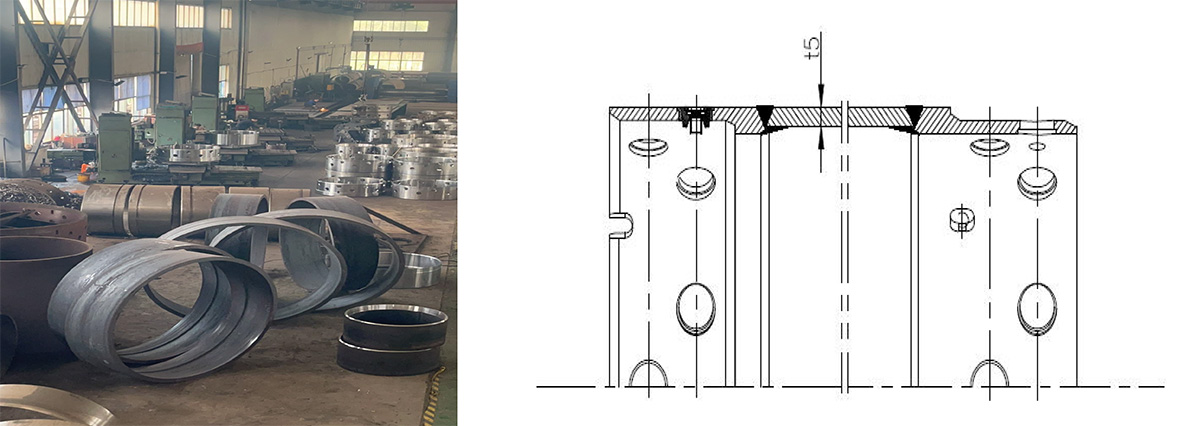

3、底管的耐磨堆焊

在切削带沙黏土、流砂、基岩、块石、孤石等时,刀座和底套管的下端很容易磨损,因此有必要使用耐磨焊条对刀座四周进行耐磨堆焊或者在外壁焊接一些耐磨性高的耐磨块。耐磨块的作用不仅是减少套管的磨损,还能清除切削残留,平滑孔壁,降低表面摩擦阻力。

耐磨堆焊示意图

1)堆焊焊条选择:

套管在旋转下压过程中,由于受到带沙黏土、山砂、基岩、块石、孤石的磨损和冲击,因此应选择适用于上述工况的耐磨焊条进行堆焊,YD40铿博定制耐磨焊丝。如国标YD322、YD337耐磨焊丝,提高底套管节的使用寿命。

YD322耐磨焊丝,采用直流反接,堆焊硬度HRC:≥50。用用于堆焊受泥沙磨损和气蚀破坏的水力机械、工程机械、矿山机械等的易磨损零部件的堆焊。

YD337耐磨焊丝,交直流两用,堆焊硬度HRC:≥60。用于堆焊常温及非腐蚀条件下,带有磨料磨损和冲击载荷条件的零部件,如矿山、工程、农业、制砖、水泥、水利等机械的易磨损件。

底套管和刀座的安装

2)耐磨堆焊的位置

耐磨块与耐磨堆焊位置A处起着平滑孔壁上的凹凸起伏的、确保套管和孔壁的间隙、防止砂土在孔壁堆积的重要作用,堆焊层的高度不能高于切削刀的凸出量,以6-8mm为宜,长度控制在500mm以上。耐磨堆焊B处的作用是防止切削刀座磨损。

3)底管的倒角

底管进行切削特别是切削基岩时,如果排渣不畅,切削下来的渣料很容易在切削沟内产生堆积,造成力矩急剧上升,大大影响切削效率,降低施工速度。可以在底套管的下端开设倒角,让切削渣料能够及时排出,提升切削效率,进而提高施工速度。为了让切削渣料能更好的流到套管内侧,倒角选择15-20度,为了防止倒角部分的磨损,倒角的部分一定要进行耐磨堆焊,提高其耐磨性能。

全套管

为确保全回转全套管施工工法的安全、切削刀的作用非常重要。同时为了充分发挥全回转全套管施工工法“大切削扭矩和高垂直精度”,全套管的作用也不可忽视。

1、全套管的构造

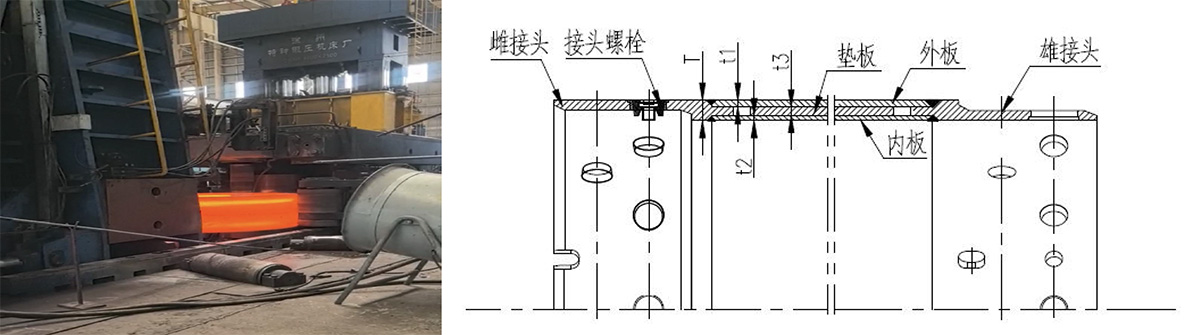

1)双层全套管

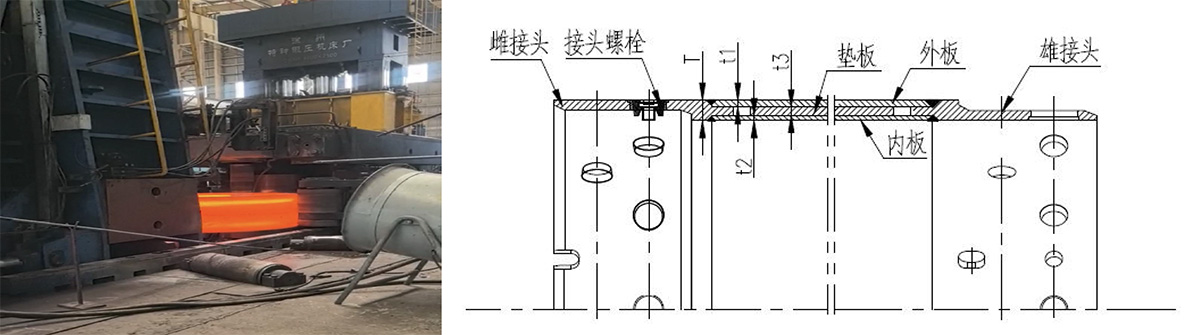

双层套管公母接头采用25Crmo锻造制作,套管管身的中间是由外板和内板构成的双层结构。外板和内板之间又插入一层垫板。接头部分的厚度(T)和外板+垫板+内板(t1+t2+t3=t4)的厚度几乎一致。双层套管的特征是刚性好、不易变形且恢复性好,结实耐用,缺点是自重大,造价高。

全套管接头锻造工艺

2)单层全套管

单层套管公母接头采用25Crmo锻造制作,套管管身是一块整板卷制而成,管身部分与公母接头之间存在台阶,公母接头采用引渡坡连接,单层套管特点是重量较轻,价格较便宜。

全套管接头加工

3)全套管种类和板厚

目前市场上全回转全套管钻机使用的全套管生产厂家较多,套管的接头、壁厚等尺寸多不统一,常用的见下表。

套管信息统计

|

套管直径 |

1.0m |

1.2m |

1.5m |

1.6m |

1.8/2.0m |

2.4/2.5m |

2.6m |

2.8/3.0/3.2m |

|

刀头 |

型号 |

数量 |

18 |

21 |

24 |

24 |

27/30 |

36 |

39 |

42/45/45 |

45扩角刀用于

80Mpa以下岩 |

50扩角刀可切

钢筋80Mpa以上岩 |

|

螺栓 |

型号 |

数量 |

双排12组

(5T) |

双排12组

(5T) |

双排16组

(5T) |

双排16组

(5T) |

双排20组

(5T) |

双排24组

(7T) |

双排30组

(7T) |

双排28/32/32组

(9T) |

NCB德

规 |

M90 |

公母组

合高度 |

700mm |

700mm |

700mm |

700mm |

700mm |

760mm |

760mm |

760mm |

|

厚度 |

50 |

50 |

50 |

50 |

50/(60定制) |

60 |

60 |

70 |

|

壁厚 |

t25 t30 |

t25 t30 |

t30 |

t30 |

t30 t40 |

t40 |

t40 |

t40 |

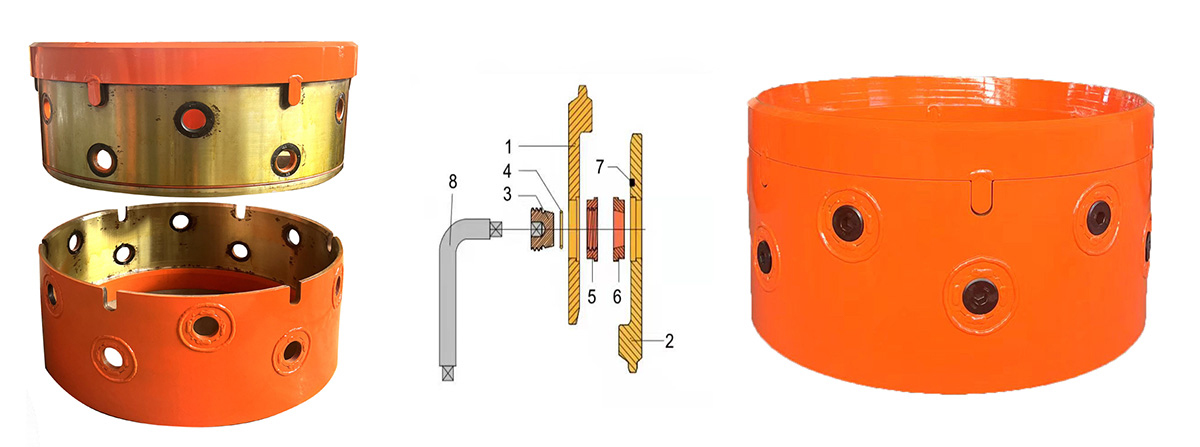

2、全套管的连接

全套管的公母接头部分的连接采用NCB螺栓进行紧固连接,全套紧固螺栓由NCB螺丝、NCB丝圈和NCB锥圈三个部分组成,采用锥面紧固,不易松动。需要特别注意的是,如果锥面内混进了土砂等异物,可能会导致锥面变形、焊接断裂,出现无法充分紧固、拆卸时无法松动等现象,使用前必须清理干净。

3、全套管的使用

1)全套管长度包括2、3、4、5、6m等多种,6m长的全套管常用,施工时根据需要准备每种长度的套管数量,带底管的底节套管的长度可以适当加长。

2)底管(安装了切削刀的底端的套管)一般是厚板制作的单层管。长度多用8m左右。

3)连接底管的套管容易受到冲击抓斗或冲击锤,产生内板变形,全套管接头与底管切削桶采用锻件制作,会大大的增加全套管使用周转率。

4)即使全套管、套管接头、接头螺栓三配套等的形状、通径等相同,但不同厂家的套管及套管接头部分加工尺寸也可能不同,因此使用时要考虑到不同厂家产品的不通用性。

全套管接头锻造工艺

总结

1、全套管施工过程中,正确的切削刀安装方式、排列形式、数量对旋转切削效率影响很大,影响施工的效率,同时还决定了切削刀的寿命。

2、合适的底管的耐磨堆焊、耐磨块等有利于施工过程中的排渣,有效降低施工过程中的摩擦阻力。

3、由于目前国内没有统一的全套管钻机施工用的全套管、切削刀等施工辅具,建议起草统一的行业标准进行规范。